Jan Brücklmeier

Alle Inhalte dieser Seite sind kostenlos. Ich freue mich aber über jede Spende um die laufenden Kosten der Seite zu decken.

Das Kühlen

Bis zu diesem Zeitpunkt war sauberes Arbeiten wichtig, ab jetzt wird es zur Pflicht. Würze ist ein perfektes Nährmedium für sehr viele Mikroorganismen, die wir aber alle nicht unbedingt im Bier haben wollen. Deshalb sollte die Würze schnell auf die Temperatur gebracht werden, bei der die Hefe gefahrlos zugegeben werden kann.

Gerade der Temperaturbereich zwischen 20-40°C ist mikrobiologisch besonders kritisch. Ist die Hefe erst einmal bei der Arbeit, dann sinkt der pH- Wert sehr schnell und es ensteht Alkohl und Kohlendioxid. Das hilft das Wachstum vieler Mikroorganismen zu unterdrücken.

Foto von RomanM82 - Own work, CC BY-SA 4.0, https://commons.wikimedia.org/w/index.php?curid=68483905

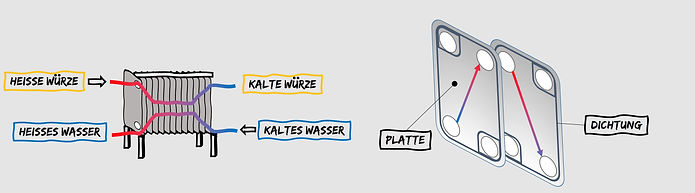

Heute werden in kommerziellen Brauereien meist Plattenwärmetauscher genutzt. Dabei bilden dünne Stahlbleche, die am Rand mit Dichtungen versehen sind, einzelne Kammern, in denen abwechselnd Würze und Kühlwasser fließt. Dabei gibt die Würze die Wärme ans Kühlwasser ab.

Am effektivsten funktioniert das wenn sich Wasser und Würze entgegenströmen. Der Brauer spricht dann vom Gegenstrom.

Zur Vermehrung braucht Hefe Sauerstoff. Aus diesem Grund wird die Würze nach dem Abkühlen belüftet. Dazu wird heute meist eine Venturidüse eingesetzt, die die Luft durch einen Sterilluftfilter zieht und dann fein in der Würze verteilt. Es ist wichtig das dies erst nach dem Kühlen geschieht. Zum einen kann kalte Würze mehr Luft aufnehmen und zum anderen wird so Oxidation von Würzebestandteilen vermieden.